При цифровизации процессов, продуктов, сотрудников возможности бизнеса сильно расширяются:

- проектирование может осуществляться в цифровой среде. Инженеры сталелитейного предприятия могут создать виртуальную машину и проверить ее функции, прежде чем реализовывать проект на практике, заказывая для него детали или заливая сталь. Благодаря этому машины вводятся в эксплуатацию быстрее и с наименьшим риском неожиданных поломок;

- производственные операции могут быть усовершенствованы с самого начала. Сотрудники лучше подготавливаются к своей работе в виртуальной среде, ведь там можно смоделировать любой сценарий и отработать все потенциальные ошибки. Как только запустится производство, персонал сможет использовать данные, полученные с интеллектуальных систем для дальнейшего анализа;

- техническое обслуживание может быть оптимизировано, чтобы сократить время простоя. Цифровое моделирование позволит техническим специалистам быстрее диагностировать проблемы и реагировать на них. А предиктивная аналитика поможет выявить уязвимые места, вызывающие простои.

Рассмотрим подробнее эти технологии и ключевые области их применения.

Найдите свое «сильное место» в цифровой сфере

Не стоит думать, что цифровая инженерия — это стратегия «все или ничего». Нет необходимости заменять те инструменты, с которыми компания привыкла работать. Вместо этого можно расширить функции этих инструментов в цифровой среде, чтобы улучшить работу дизайнеров, продукт-менеджеров, технических специалистов и др.

Нужно проанализировать свой бизнес и понять, где он может работать еще эффективнее, если использовать цифровой подход.

Существует пять ключевых областей, в которых цифровая инженерия действительно может помочь:

- проектирование и прототипирование;

- введение в эксплуатацию;

- обучение сотрудников;

- производство;

- техническое обслуживание.

Проектирование и прототипирование

Виртуальный дизайн и прототипирование могут помочь:

- быстрее выводить машины на рынок;

- уменьшить риски в проектах;

- создавать машины более высокого качества.

С помощью программного обеспечения для моделирования можно применить физику к своей 3D-модели САПР (системы автоматизированного проектирования), чтобы посмотреть, как она будет работать в реальной жизни, понаблюдать за взаимодействием с людьми или с другими машинами.

Модель можно перенести в виртуальную среду и наблюдать за HMI (человеко-машинным интерфейсом) еще до того, как он будет внедрен на производство. Это позволит вносить изменения всего несколькими щелчками мыши, вместо того чтобы покупать детали и тратить большое количество времени на создание нового реального прототипа. Можно эмулировать даже программируемые логические контроллеры.

Не только цифровые двойники позволяют быстрее выводить машины на рынок. Повторное использование кода также помогает достичь хороших результатов без перепроектирования с нуля.

Появление программного обеспечения для моделирования означает, что практически все может быть спроектировано в цифровом виде. Например, при создании поведенческой модели турбины или насосной станции интерфейс ПО уже сейчас моделирует ситуации, которые вполне могут произойти в реальном мире, а значит позволяет проработать разные сценарии будущего и избежать негативных эффектов.

Введение в эксплуатацию

Ждать, пока вы доставите машину на место проверки элементов управления, — это риск. Нет возможности убедиться, что все элементы системы управления исправны, пока она не окажется в эксплуатации у заказчика.

Может обнаружиться, что машина работает хуже, чем ожидалось, или не соответствует назначению. Устранение этих проблем в последний момент будет очень дорогостоящей процедурой и может привести к задержке в сроках запуска и впоследствии, возможно, к напряженным отношениям с заказчиком.

Виртуальная эксплуатация решает эти проблемы раз и навсегда. Создавая динамического цифрового двойника конструкции станка или реальной операционной логики системы управления, можно выявить проблемы на ранних стадиях проектирования — задолго до того, как машина окажется на производстве заказчика. Технология позволяет полностью проверить и продемонстрировать работу машины и контроллера, прежде чем будет введена в эксплуатацию.

Обучение сотрудников

Ждать, пока оператор начнет работать с реальной машиной, чтобы начать обучение, больше не нужно. Цифровой двойник заранее может обучить сотрудников с помощью виртуальной среды.

Возможно, самое большое преимущество виртуального обучения — это свобода выбора:

- обучение может происходить в любое время и в любом месте;

- обучение без ограничений: работники могут погрузиться в экстремальные условия и работать с неисправностями, которые физически, возможно, и не произойдут. Но тем не менее персонал будет готов отреагировать на аналогичные инциденты, если они случатся на реальном производстве;

- обучение на своих ошибках: работники могут совершать ошибки при виртуальном обучении, не беспокоясь о срыве производства. Если оператор делает что-то неправильно, это действие может быть зафиксировано в целях недопущения подобных ошибок в будущем.

Производство

Как только запускается производство, цифровые двойники могут имитировать работу процессов, машин и элементов управления, чтобы помочь персоналу завода подробнее узнать об операциях и поэкспериментировать с изменениями. А постоянно растущий поток цифровой информации может дать представление о том, как можно улучшить производство.

Любые операции могут стать эффективней:

- постоянно совершенствуйте производство, используя информацию из цифрового потока;

- совершайте запуск пробной линии, планирование производства для оптимизации ассортимента и объемов продукции;

- экспериментируйте с конфигурациями машин для повышения качества, надежности и производительности;

- выявляйте ошибки в процессах до того, как они повлияют на качество и приведут к сбоям или простоям;

- тестируйте новые продукты или машины, чтобы оптимизировать пропускную способность;

- проводите виртуальные обзоры крупных операций, например, в шахтах, чтобы находить проблемные места в оборудовании;

- создайте виртуальный датчик для оценки значений.

Примеры на реальных производствах

Мировой производитель внедрил цифровую технологию в MES и добился сокращения времени доставки и количества дефектных деталей на 50%, повышения производительности на 4%.

Крупная транснациональная компания использовала технологию цифрового двойника для тестирования в виртуальной среде производственных сценариев, сэкономив миллионы долларов на оборудовании.

Производитель продуктов питания использовал технологию цифрового двойника для тестирования и подтверждения обновления оборудования перед внедрением. Это помогло компании сократить время простоя на 80% и увеличить пропускную способность более чем на 10%.

Техническое обслуживание

Команды технического обслуживания могут бороться с простоями гораздо эффективнее, используя цифровое моделирование и аналитику в реальном времени.

Данные цифрового потока могут помочь техническим специалистам обнаруживать проблемы по мере их возникновения, предотвращать или минимизировать время простоя. Это могут быть данные о работоспособности и диагностике устройств системы управления, которые могут уведомлять технических специалистов о необходимости технического обслуживания; а также сетевые данные, например, от сигналов тревоги на уровне коммутатора.

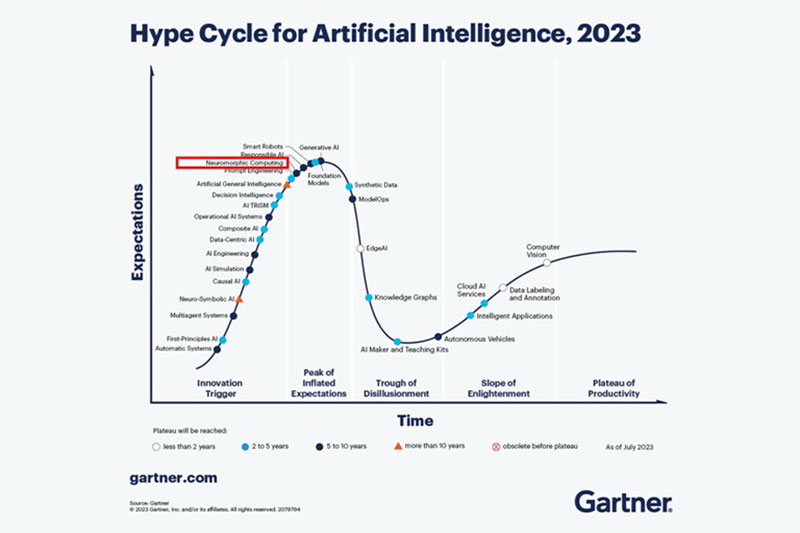

В идеальной картине мира бригадам технического обслуживания вообще не нужно реагировать на простои, потому что их можно предсказывать. И это становится все более реальным благодаря использованию предиктивной аналитики. Эта аналитика использует машинное обучение и искусственный интеллект для изучения операций, раннего выявления проблем с оборудованием с последующим оповещением технических специалистов об этих проблемах.

Цифровые двойники улучшают показатель среднего времени на ремонт (MTTR) несколькими ключевыми способами. Прежде всего виртуальное обучение позволяет техническим специалистам заранее ознакомиться с возможными проблемами простоя. А когда проблемы все-таки возникают, технические специалисты могут использовать технологию дополненной реальности для наложения цифровой диагностики или рабочих инструкций на физическую машину, чтобы быстрее диагностировать и устранять проблемы.

Когда дело доходит до цифровой инженерии, нужно думать не о том, что необходимо изменить в бизнесе, а о том, что можно улучшить, чтобы сделать компанию более конкурентоспособной. А затем внедрить цифровое решение, которое поможет реализовать это улучшение, не нарушая привычного уклада работы.