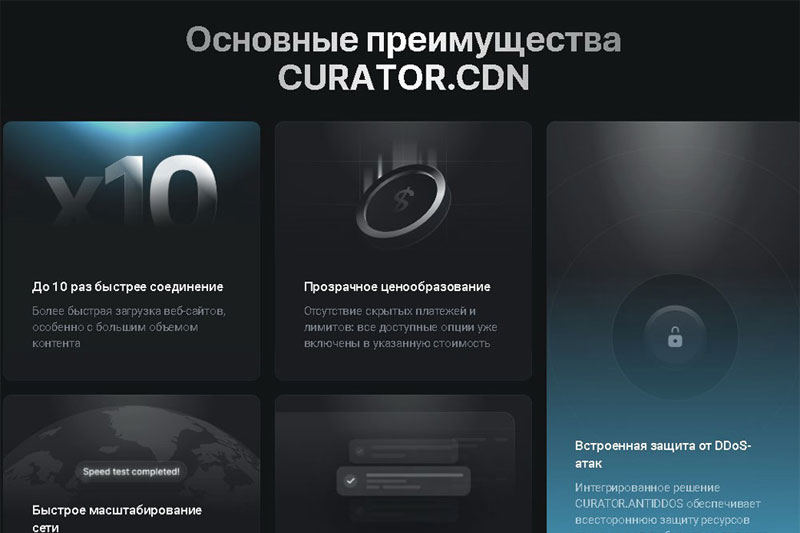

Говоря о цифровых двойниках, нередко имеют в виду цифровые наборы данных, с той или иной достоверностью описывающие реальные объекты. Это как если бы мы двойником человека считали его изображение в зеркале. На самом деле цифровой двойник должен описывать не только «внешний вид» объекта, но и его поведение в тех или иных условиях. Иными словами, он должен наряду с данным включать в себя и математическую модель объекта, которая должна подсказывать, к примеру, как клиент среагирует на маркетинговую инициативу или как поведет себя промышленное оборудование при его дальнейшей эксплуатации в текущем или скорректированном режиме. Свою платформу CyberStudio для решения подобных задач с применением технологий искусственного интеллекта на недавнем семинаре представила компания Cyberphysics.

Поскольку основная область применения CyberStudio связана с промышленным оборудованием, используемым в таких отраслях, как горная добыча, металлургия, нефтегазовая и химическая промышленность, в ней широко используются математические модели, опирающиеся на законы физики и химии. В то же время, как пояснил генеральный директор Cyberphysics Сергей Николаев, при всех очевидных достоинствах подобных моделей они далеко не в полной мере описывают поведение промышленных объектов в условиях их реальной эксплуатации. К примеру, с их помощью трудно определить уровень деградации оборудования, прогнозировать ухудшение его характеристик, предсказывать скорый выход из строя отдельных узлов и рекомендовать проведение тех или иных мероприятий. С такими задачами лучше справляются модели ИИ, прошедшие машинное обучение на большом массиве реальных исторических данных. Однако обучение подобных моделей возможно только на очень большом объеме накопленных данных, требует огромных вычислительных ресурсов и занимает много времени.

Чтобы совместить достоинства обоих подходов, разработчики Cyberphysics используют так называемое гибридное моделирование, в рамках которого значительный массив исходных данных, применяемых в МО, является не реальным, а синтетическим. Эти данные для всего перечня режимов эксплуатации оборудования генерируются с помощью «физико-математической» модели, на их основе производится начальное обучение ИИ-модели, а потом модель дообучается с использованием реальных исторических данных, зафиксированных датчиками IoT и оборудованием АСУТП. Такой подход позволяет решать задачи, которые не по зубам классическим подходам на основе машинного обучения. «Физико-математические» модели позволяют дополнить показания реальных датчиков информацией, поступающей с виртуальных сенсоров, которые на основе физики процессов генерируют такие показатели, как распределение температуры в камере сгорания. Подобные показатели могут быть наложены на 3D-модель для наглядного отображения особенностей работы компрессора или химического реактора.

Одно из возможных применений таких 3D-моделей привел Дмитрий Куцаев — главный инженер компании Intelligent Ideas, разрабатывающей и выпускающей шлемы дополненной и виртуальной реальности MyDigitalHelmet на собственной VR/AR-платформе XR-Star. Шлем снабжен процессором, памятью, каналами связи Wi-Fi и Bluetooth, трехосным акселерометром, системой геопозиционирования, видеокамерой и бинокулярным дисплеем. В процессе ремонта или обслуживания оборудования на такой дисплей может выводиться упомянутая 3D-модель, дополнительные инструкции и иная информация, включая подсказки и рекомендации более опытного специалиста, находящегося в удаленном офисе. В принципе, такое устройство могло бы использоваться и в телемедицине для удаленных консультаций и диагностики, но как сообщил Дмитрий Куцаев, подобных предложений они пока не получали.

Что касается платформы CyberStudio, то по утверждению Сергея Николаева, она способна формировать цифровые двойники для любых видов оборудования, поскольку наряду со встроенными библиотеками готовых цифровых моделей в ней можно использовать и модели внешних разработчиков. С ее помощью инженеры-технологи, специалисты по операционной эффективности, специалисты отвечающие за надежность, диспетчеры смогут осуществлять диагностику технического состояния производственных активов, получать предписания по проведению тех или иных мероприятий, проводить оперативную оптимизацию режимов работы оборудования. Благодаря наличию библиотеки преднастроенных моделей, пользователи могут в режиме no-code разрабатывать собственные модели всего за

Как сообщил Сергей Николаев, решения на базе CyberStudio уже используются в «Газпроме», «Уралкалии», НЛМК, «Трубной металлургической компании», Bosch, Fiat Chrysler и ряде других компаний.