Закупочная структура любой современной компании не ограничивается приобретением товаров и услуг, она является драйвером модернизации и цифровизации. Внедряя сквозные решения по принципу S2P (source-to-pay), закупщики помогают компании и сокращать расходы, и увеличивать прибыль.

Снижаем затраты

Profit and Loss (P&L) — показатели о прибылях и убытках, являющиеся индикатором успешности каждой компании. Традиционно функция снабжения участвует в управлении прямыми и косвенными затратами компании. Прямые траты — это расходы на оборудование, материалы, услуги, необходимые для выпуска основной продукции или оказания услуг. Косвенные затраты не влияют напрямую на себестоимость изготовления товара или выполнения работ.

Для обеспечения оптимизации всех видов затрат у функции снабжения есть три основных способа:

- cнижать цену или хотя бы удерживать ее на уровне инфляции;

- управлять запасами. Это позволяет влиять на замороженные денежные средства, уменьшать рабочий капитал;

- снижать транзакционные издержки (затраты на сотрудников, программное обеспечение, канцелярию и т. д.).

Настроив S2P, компания сокращает издержки на каждом этапе. Лучшие цены, закупщики, бесспорно получают на электронной торговой площадке. Но чтобы эта цена оставалась стабильной, требуется корректно определить объем тендера. Например, компания закупает 5 тонн кирпича, выбирает поставщика с лучшей стоимостью, заключает договор. Но если столько кирпича, по факту, ей не требуется, то при организации поставок приходится снижать объемы. Обычно в таких случаях контрагент стремится пересмотреть свое предложение, потому что он предоставлял скидку за объем. Бывает и обратная ситуация. Аэропорт провел торги на 1 млн. тонн топлива, но ситуация изменилась, и керосина нужно в два раза больше. В таком случае он покупает по завышенной цене, так как изначально рассчитывал на меньшую поставку.

С S2P у компании появляется модуль, управляющий заявками заказчика. В нем хранятся данные о спросе, объемах прошлых торгов, закупках второстепенных подразделений — вся информация собирается в одном месте. Централизация позволяет управлять и grey items (скрытая номенклатура). Grey items — это дозакупки однотипных товаров, которые не были предусмотрены в тендере на момент его проведения (например, купили 10 компьютеров через ЭТП, а потом понадобился еще один такого же типа, но другой модификации). В таких случаях компания не получает дополнительной выгоды: ни лучших условий поставки, ни более низкой цены. Внедрив S2P на этапе сорсинга, предприятие лучше управляет спросом, получает инструмент для более точного его прогнозирования и добивается значительной экономии.

Контролируя объем, компания, как правило, поддерживает на корректном уровне и количество запасов. Не возникает избытка, так как потребление прозрачно, и производство не простаивает из-за дефицита, который иногда случается вследствие ошибок планирования.

Транзакционные издержки в модели S2P уменьшаются автоматически. Автоматизированный алгоритм берет на себя выполнение многих рутинных операций, а значит, не требуется большой штат закупщиков. Люди нужны, чтобы анализировать данные и принимать решения.

Есть еще один аспект в S2P, косвенно влияющий на затраты — правильный выбор поставщика. Зачастую компании отдают предпочтение наиболее бюджетным предложениям. Но дешевый поставщик не всегда оказывается самым эффективным. При сквозных процессах накапливается аналитика по контрагентам: реальные сроки поставки, их аккуратность, качество товара. С помощью этих данных компании создают свои скоринги и видят, что недорогой вариант из-за перебоев с доставкой в итоге оборачивается дополнительными затратами. Поэтому лучше выбрать партнера, ориентируясь на совокупность ключевых параметров.

Добавляем ценность

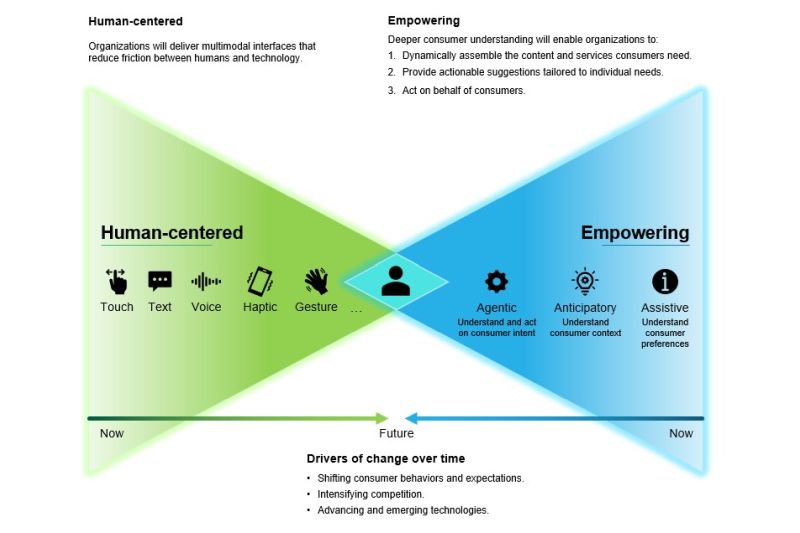

Сегодня закупщики стараются и экономить, и приносить дополнительную ценность компании — так называемый value-тренд. С S2P снабжение не только тратит, но и зарабатывает. На практике облачная система «от заявки до оплаты» — это продукт, прежде всего, для заказчика. В любой момент он может зайти в нее и посмотреть, что происходит с потребностью. Где заявка, скоро ли она будет обработана, когда товар приедет на склад, момент оплаты. Рассмотрим на примере.

Время выполнения закупочного процесса в компании определяется внутренним и внешним lead time (скорость от появления заявки до ее исполнения):

- первый внутренний lead time — время на обработку и планирование потребности и определение источника поставки;

- внешний lead time — срок изготовления и поставки со стороны контрагента;

- второй внутренний lead time — приемка на складе, внутренняя логистика, выдача заказчикам.

В S2P время первого внутреннего lead time сокращается за счет правильно сформированной потребности. Единожды подготовив корректное ТЗ, проведя торги и выбрав надежных контрагентов, компании работают в рамках заключенных контрактов. Применив этот подход, крупный ритейлер смог сократить общий lead time с двух месяцев до 30 дней. Если заказчик покупает из каталога, то срок с момента оформления заказа до поставки может составлять

Некоторые отрасли в работе по управлению поставками опираются на S&OP (Sales and Operations Planning). Этот процесс подразумевает балансировку внутреннего спроса, основанного на показателях продаж, производства и будущих поставок. Эти параметры должны быть максимально выверенными по отношению друг к другу. В цепочке S2P процесс проще и удобнее поддерживать в правильной пропорции. В том числе и за счет того, что растет качество поставщиков. Компании ориентируются на долгосрочные отношения, и это делает контрагентов более дисциплинированными. Они понимают, что если наберут низкий уровень баллов и получат плохой рейтинг, их дисквалифицируют или ограничат в объемах поставок. Никто не хочет попасть в черный список. В то же время наиболее оптимальные поставщики со стороны снабжения позволят лучше удовлетворять возникающий со стороны производства и продаж спрос, а значит повысить выручку компании.

Берем под контроль цепочку поставок

Мир переживает глобальный логистический кризис. В десятки раз выросла стоимость фрахта контейнеров, в 5 раз подорожал морской фрахт, из-за локальных карантинов приостанавливают свою работу терминалы и порты. Недостаток запчастей и комплектующих переживают многие отрасли. Например, автомобильная промышленность, производство электронных компонентов. Под большой угрозой рождественские распродажи в США и Великобритании. Если цепочка S2P интегрирована с системами поставщиков, то компания может минимизировать риски. Отслеживая наличие товара на складе контрагента, можно вовремя предотвратить сбои поставок и создать резервные запасы или заранее начинать искать дополнительный источник поставок, чтобы подстраховаться. Сейчас такие решения как никогда актуальны.