Благодаря миниатюризации датчиков практически все системы и инфраструктуру предприятия сегодня можно интегрировать в сеть. Однако для работы в оптимизированном и автономном режиме производственные площадки на основе IoT требуют адекватной инфраструктуры и применения искусственного интеллекта.

Как и на многие другие виды деятельности, на производственный сектор оказывает влияние цифровая трансформация, в частности, посредством таких концепций, как промышленный Интернет вещей (Industrial Internet of Things, IIoT). Гибкие цепочки поставок позволяют компаниям адаптировать свои производственные мощности для удовлетворения меняющегося спроса, сокращать сроки производства или использовать механизмы предиктивного обслуживания для минимизации простоев производственных мощностей и цепочек поставок.

Кроме того, усиленный мониторинг в заводских цехах значительно упрощает определение сложных этапов производственных процессов, например, для их усовершенствования и ограничения перемещений изделий. С помощью промышленного Интернета вещей и межмашинных коммуникаций (M2M) компании могут подключать свое оборудование, оснащая его коммуникационными функциями, и внедрять так называемые «умные» решения для превращения собранных данных в инструмент повышения производительности. Но для эффективной реализации IloT на производственной площадке, тем не менее, должны соблюдаться следующие шаги.

Хорошее начало

Прежде всего, необходимо определить основные аспекты производства, которые нужно контролировать и совершенствовать с помощью IIoT. Определите, какие именно показатели важны для перехода от того «как делается» к тому «как следует делать». У всех предприятий ожидания и цели очень разные: это могут быть результаты деятельности, качество произведенных изделий или цикла технического обслуживания либо объем потребления ресурсов в процессе производства.

Показатели варьируются от машины к машине, и не все площадки располагают необходимыми для анализа данными. Но прежде чем инвестировать в дорогостоящее новое оборудование, стоит рассмотреть вариант «переоснащения» существующего, запросив у его производителя, будут ли в результате такого переоборудования доступны интересующие вас показатели.

Следующим шагом является сбор с производственного оборудования в реальном времени структурированных и неструктурированных данных. Это поможет получить точное представление о производстве, чтобы затем его проанализировать.

Правильная инфраструктура

В дополнение к выбору данных для анализа должна быть подготовлена инфраструктура. В отрасли подавляющее большинство процессов выполняется с очень высокой скоростью, и выдают они огромные объемы данных.

В связи с этим важно отметить, что обрабатывать эти данные в публичном облаке не особенно полезно как с практической, так и с экономической точки зрения, тем более что постоянная пропускная способность (на нее приходится весомая часть затрат при такой операционной модели ИТ) гарантируется не всегда. Мы предпочитаем архитектуры 3/3 «периферия/ЦОД/облако». Другими словами, для анализа в режиме реального времени данных процессов, чувствительных к задержке или отключениям, лучше анализировать эти данные локально — «на периферии», рядом с оборудованием.

На фабричном уровне, на периферии сети, мы будем использовать дата-центры, которые обрабатывают поступающие с границы сети неструктурированные данные, преобразуют их и, таким образом, могут возвращать датчикам интеллектуальный результат выполнения алгоритмов ИИ. Поэтому облако необходимо сохранить лишь для резервного копирования данных, для сбора и накопления данных за длительный период времени, включая и объединение данных с нескольких фабрик. Эти данные используются для задач глубокого обучения и реализации стратегии блокчейна или концепции управления на основе данных.

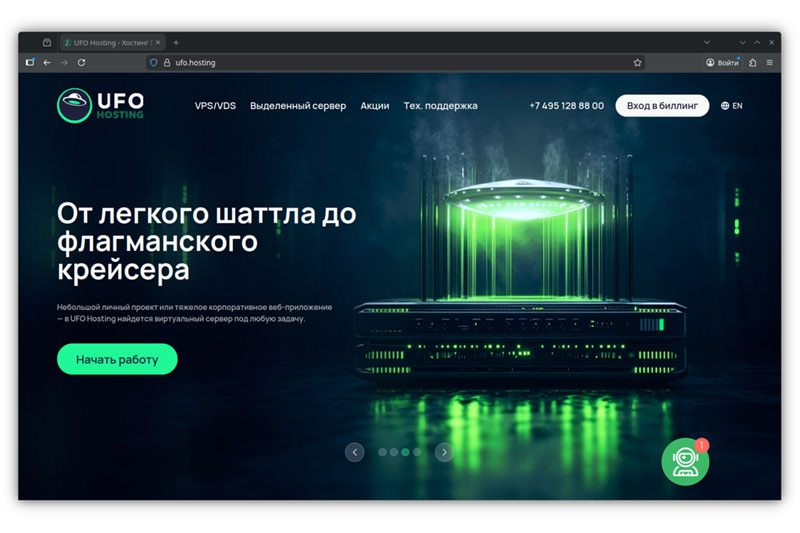

В такой архитектуре 3/3 обработка данных в значительной мере оптимизирована по скорости, гибкости, а также в плане безопасности. Кроме того, при определении инфраструктуры не следует упускать из виду важность создания командного центра, который позволит ИТ-отделам на промышленной основе внедрять и развертывать периферийные системы, легко обновлять эти системы и системы ЦОДов, и в то же время интегрировать функции мониторинга и управления устройствами IoT.

Просмотр и анализ данных

После обработки данные должны быть доступны для релевантного просмотра. Модель визуализации данных зависит от типа оборудования, самих сгенерированных данных и рабочих параметров. Например, можно визуализировать повторяющиеся модели и считывать показатели производительности оборудования. Это позволит сэкономить много времени в ходе оптимизации производственных процессов.

Подобного рода анализ также помогает выявлять более сложные взаимосвязи, особенно в отношении количества произведенных единиц продукции или внешних производственных условий, которые влияют на состояние машин или качество выпускаемой продукции. Как известно, изменение температуры часто приводит к сбоям или остановкам производства. Руководители предприятий могут исправить ситуацию, задав правила для производственного процесса. Соответствующее решение IIoT может затем автоматически контролировать нормальный режим работы и в случае отклонения от стандарта выполнять предварительно заданный протокол.

Машинное обучение

Какие выгоды предприятие может получить от машинного обучения? Чтобы построить действительно интеллектуальную фабрику, которая не просто соединяет и собирает данные, от описательных до предписывающих, нужно уметь использовать преимущества машинного обучения. Эта технология ИИ дает оборудованию возможность непрерывно получать знания из собранных данных, чтобы самостоятельно адаптироваться к каждой ситуации. Например, интеллектуальное термореле в составе оборудования может анализировать данные (температура в помещении и на улице, время суток, время года и т. д.) и научиться прогнозировать вероятность перебоев в работе в результате перегрева. На втором этапе это термореле может самостоятельно снижать частоту вращения, чтобы избежать отказа.

Машинное обучение также может помочь постоянно улучшать определенные процедуры и выявлять аномалии. Если пойти еще дальше по данному сценарию, то машины могут реагировать на другие факторы, изучаемые с течением времени, которые не обязательно полностью программируются. Это позволит обнаруживать небольшие отклонения в нормальной работе и отправлять SMS или электронное письмо, прежде чем произойдет сбой.

Производственная площадка, эффективно оснащенная технологиями IIoT, позволяет экономить ресурсы и оптимизировать процессы на протяжении всего цикла производства и обслуживания. Это путь к действительно интеллектуальному и автономному предприятию.

Автор статьи — руководитель направления по продаже OEM/IoT-решений Dell Technologies в России и странах СНГ.