С каждым годом на предприятиях появляется все больше датчиков, измеряющих температуру, давление, влажность, за производством наблюдают многочисленные камеры, а новые станки и промышленные установки уже сейчас способны передавать десятки параметров каждую секунду. Однако на практике 99% из этих данных никак не используется и не анализируется. Но так происходит не во всех компаниях. Рассмотрим, как лидеры в своих отраслях уже сегодня экономят миллионы и добиваются значительного сокращения простоев за счет внедрения нового подхода к анализу данных, промышленного Интернета вещей (IIoT — Industrial IoT) и искусственного интеллекта.

Современные производственные процессы настолько сложны, что человек просто не может проследить за всем жизненным циклом даже одной установки. Промышленный интернет вещей, охватывающий предприятия, позволяет получить огромные потоки данных, но для их качественного анализа необходимо нечто большее, чем просто оповещения и индикаторы превышения заранее заданных параметров. Сегодня мы наблюдаем активные попытки адаптации искусственного интеллекта (ИИ — Artificial Intelligence, AI) к анализу данных IIoT, потому что эти две технологии демонстрируют высокий уровень синергии.

По оценкам аналитиков McKinsey, предиктивная аналитика с использованием ИИ снижает затраты только на техническое обслуживание промышленных систем на 10%, а время их простоя — на 20%. Преимущества от внедрения ИИ наблюдаются на всех этапах жизненного цикла производственных процессов, и разработчики программного обеспечения уже несколько лет занимаются планомерным внедрением ИИ в модули облачной платформы, связанные с проектированием, обслуживанием, мониторингом, контролем, эксплуатацией и оптимизацией промышленных объектов. И каждый из очередных аспектов использования ИИ помогает снижать риски, экономить деньги или повышать эффективность процессов.

Цифровой двойник предприятия

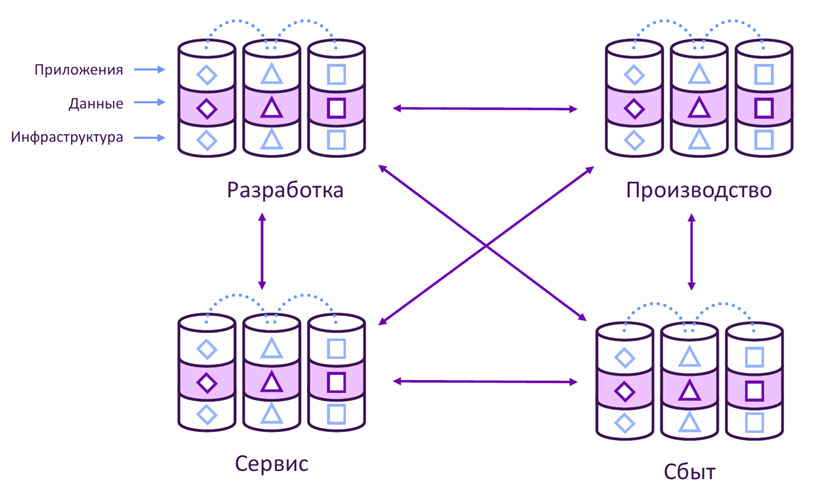

Одна из наиболее важных тенденций сегодняшнего дня — формирование цифровых двойников предприятий. Цифровой двойник представляет собой полное отражение реальных процессов, происходящих на предприятии, с постоянным обновлением всех актуальных параметров. Фактически, создавая цифрового двойника, мы раскладываем «по полочкам» все те данные, которые поступают с многочисленных датчиков и сенсоров, которые передают нам «умные» станки и информационные системы. Однако создание цифрового двойника требует комплексного подхода, и ведущие разработчики активно работают над интеграцией ПО для сбора, хранения, интерпретации и анализа информации об активах и операциях в промышленных, добывающих, энергетических и машиностроительных компаниях вместе с системами облачного управления производственными процессами. Таким образом на рынке появляются эффективные платформы для работы с цифровыми двойниками.

Благодаря централизованной обработке информации обо всех аспектах производственных процессов компании могут работать с единой ценностной моделью и находить узкие мест на разных этапах производственных процессов. Цифровой двойник помогает управлять логистикой, вносить улучшения на этапе проектирования и разработки, используя информацию из сервисных подразделений, корректировать планы сбыта в зависимости от ситуации на производстве и так далее. Возможность анализировать данные по всему предприятию открывает более широкие возможности для оптимизации и улучшения производственных процессов.

Более того, за счет технологии цифрового двойника становится возможным создание единых систем управления всем производственным комплексом. Например, подобный проект был реализован в Abu Dhabi National Oil Company. Крупнейшая нефтяная компания ОАЭ использовала подобные решения, чтобы интегрировать все свои источники данных и получила единый центр мониторинга и управления всей своей экосистемой: производством, электросетями, заводами, трубопроводами, ERP-системами, видеонаблюдением, средствами антикризисного управления, а также системами безопасности и охраны окружающей среды. Невероятный по своей сложности центр мониторинга объединяет более 150 информационных систем и позволяет контролировать более 200 000 параметров. Естественно, все это не обходится без использования искусственного интеллекта, который обеспечивает «систематическое предвидение» — стандартизированный, автоматизированный способ управления бизнесом с учетом текущих и ближайших производственных требований, плановых и фактических показателей. По оценкам владельцев, цифровой командный центр за три года функционирования помог компании заработать дополнительно 1 млрд. долл., а также позволил адаптироваться к новой реальности, связанной с COVID-19.

Польза искусственного интеллекта

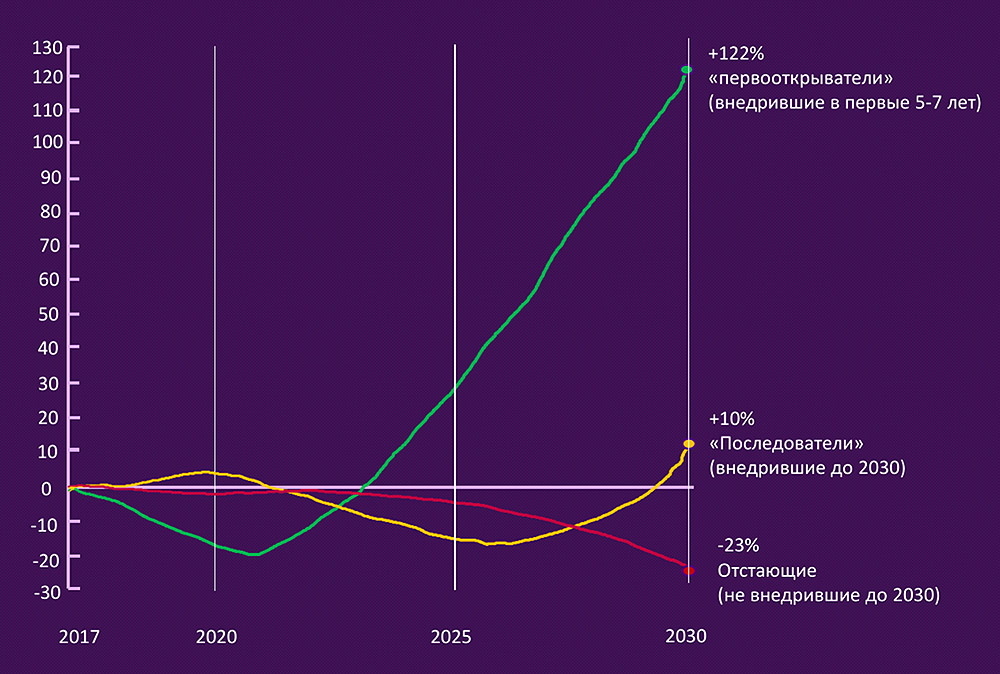

Но совершенно необязательно запускать столь масштабные проекты. Пользу от внедрения искусственного интеллекта в свои процессы может получить любая компания. Согласно данным исследования «Global Lighthouse Network: Insights from the Forefront of the Fourth Industrial Revolution», преимущества от использования искусственного интеллекта будут максимальными для тех компаний, которые раньше начнут внедрение новых технологий в свои производственные процессы.

И это не удивительно, ведь благодаря ИИ можно избежать огромного количества потерь. По данным исследования ARC, только 18% отказов оборудования и систем происходит вследствие износа. Остальные 82% могли быть спрогнозированы за счет применения технологий раннего определения. Это особенно заметно, когда речь идет о крупных мега-проектах и возведении капитальных объектов и счет затрат идет на миллионы и миллиарды.

Главный плюс искусственного интеллекта заключается в том, что он может обнаружить скрытые тенденции, которые тонут в общем потоке данных и информации. Незамеченные операторами отклонения могут быть обработаны ИИ и позволяют заблаговременно обнаружить возможные сбои, найти узкие места в процессах и оптимизировать их.

Например, использование аналитической системы с функциями ИИ на одном из предприятий по упаковке товаров позволило обнаружить 7%-ное отклонение от среднего веса. Однако проблема оставалась бы незамеченной долгое время из-за большого количества колебаний, и только при помощи ИИ удалось вычислить источник проблемы. А в случае с продукцией необходимо обеспечить максимальную точность, ведь недостаточный вес в упаковке — это нарушение закона, а избыточный вес — упущенная выгода.

Другой показательный пример — использование системы предиктивной оптимизации активов. Решение, использующее ИИ, помогает обнаруживать проблемы и отклонения, а также находить для них оптимизации. На одном из проектов системе предложили оценить перегрев котла и экономайзера, и благодаря интеграции всех потоков данных ИИ выяснил, что нагрев обшивки труб котлов отопления — выше рекомендованных значений. Из-за этого теряется эффективность и снижается срок службы изделий. Используя запрограммированные модели, решение предложило уменьшить пламя горелки на 10%, что позволило увеличить оставшийся срок службы оборудования приблизительно втрое. Сокращение затрат в масштабах компании составило 1,25 млн. долл., за счет отсутствия аварийных отключений компании удалось сэкономить еще 750 тыс.

Будущее — за действительно автоматизированными производствами

Подобные оптимизации возможны практически на любом предприятии и в любой компании. Достаточно просто использовать готовую платформу, которая позволяет интегрировать потоки данных и подключить их к удобным средствам аналитики и мониторинга. Удобнее всего решать эту задачу путем развития облачной платформы, чтобы получить преимущества от использования ИИ можно было максимально быстро и без дополнительных затрат. Так, согласно внутренней статистике AVEVA, предприятия, использующие централизованные облачные системы управления, в среднем увеличивают уровень безопасности на 60%, снижают на 9% связанные с производством финансовые потери, а также на 50% сокращают потери качества, одновременно повышая на 18% производительность труда и на 4% эффективность оборудования. При этом время на подготовку и обучение персонала уменьшается на 50%.

Впрочем, пока отрасль находится только в начале пути, и ни для кого не секрет, что сегодня человечество имеет дело со слабым ИИ, который может работать только в рамках заранее заданных алгоритмов. Тем не менее, в ближайшем будущем стоит ожидать появления намного более сильных версий, в частности исследователи прогнозируют появления Artificial General Intelligence (AGI), который будет близок по своим возможностям к человеческому, в течение ближайших 20 лет. Уже сейчас системы аналитики и принятия решений дополняются самообучающимися алгоритмами, которые могут, например, вести автоматизированное проектирование промышленных систем с учетом актуальных факторов и новейших данных. Системы планирования с использованием ИИ помогают максимизировать рентабельность и эффективность проектов. И с годами этот функционал будет только расширяться, создавая конкурентные преимущества для компаний, использующих ИИ в сочетании с IIoT за счет сильного ИИ, а в перспективе — суперсильного ИИ.

Но трансформация запущена уже сегодня. Как показал опрос McKinsey, проведенный среди топ-менеджеров крупнейших компаний, пандемия COVID-19 не только ускорила переход на удаленную работу, но также стимулировала темпы перехода на передовые операционные технологии в 25 раз и во столько же раз ускорила внедрение новых систем принятия решений. И не удивительно, что лидирующую роль в этом вопросе играет именно искусственный интеллект, который вместе с IIoT создает новый подход к управлению производством — с повышенной эффективностью и безопасностью.