ПЛАНИРОВАНИЕ

FINeCHAIN управляет плавкой Система оперативного планирования помогает оптимизировать производственные и бизнес-процессы в металлургии

Металлургическая промышленность играет сегодня одну из ключевых ролей в современной мировой экономике. Наряду с такими отраслями, как нефтедобыча и энергетика, она является стратегической для экономики любой индустриально развитой страны.

Глобализация рынка в наше время приводит к существенному усилению конкуренции в отрасли в связи с выходом новых игроков (например, предприятий Китая и Бразилии). Другие факторы, влияющие на деятельность и рыночные перспективы, - слияние крупных металлургических компаний, консолидация мощностей, наличие избыточных мощностей в странах - ведущих производителях металлургической продукции, протекционистские меры, регулирующие импорт стали.

В России на долю металлургии приходится порядка 20% всего объема промышленного производства (по данным Госкомстата РФ за 2003 г.), и, по сути, она определяет параметры загрузки других отраслей. У нас в дополнение к мировым тенденциям ситуация усугубляется еще и сильной изношенностью оборудования на большинстве предприятий (по данным Госкомстата РФ, износ основных фондов в металлургической промышленности составляет 53,5%), значительной долей применения устаревших технологий (доменное производство), недостаточным уровнем качества продукции высоких переделов, что приводит к низкой рентабельности экспорта из-за преобладания в его структуре продукции первого передела. Кроме того, перед металлургией часто стоят проблемы развития сырьевой базы, повышения цен и тарифов на энергетические, топливные и транспортные ресурсы, которые составляют значительный удельный вес в себестоимости готовой продукции.

Такие жизненные реалии вынуждают металлургические компании адекватно реагировать на изменения рыночной ситуации и постоянно повышать эффективность своей деятельности. На первый план выходят задачи сокращения производственных затрат, снижения себестоимости изделий, оптимизации использования основных фондов, повышения скорости реакции на запросы клиентов и повышения качества производимого металла.

Каким образом можно решить эти задачи? Разумеется, необходимо вкладывать средства в модернизацию оборудования, освоение производств новых, перспективных технологий (например, агрегатов комплексной обработки стали или машин непрерывного литья заготовки, совмещенных с прокатными станами), но это долгосрочные инвестиции, и эффект от них проявится через много лет, а предприятиям необходимо сокращать издержки каждый день. Достаточно быстро получить экономический эффект, не прибегая к дорогостоящим инвестициям, можно за счет использования современных информационных технологий. Это путь, по которому идут сегодня все мировые лидеры металлургической промышленности.

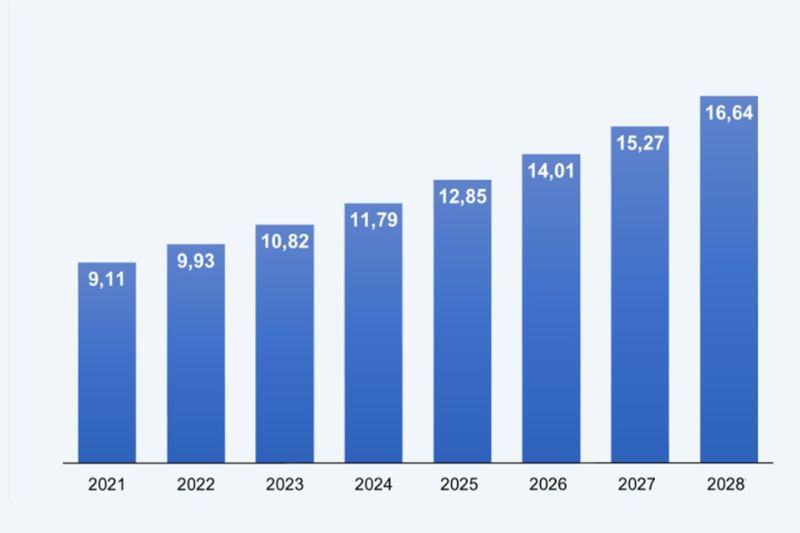

Управление производством в металлургической отрасли и его планирование оцениваются как наиболее сложные процессы, полностью определяющие эффективную работу всего предприятия. Именно поэтому решение вопросов оптимизации производственного планирования дает предприятию возможность совершить рывок в сторону повышения своей конкурентоспособности и эффективности. По данным IDC, преимущества от использования грамотно реализованной системы планирования можно разделить на три категории (см. таблицу).

Корпорация CORUS, один из лидеров мировой металлургической промышленности, за счет внедрения специализированной системы производственного планирования для металлургии FINeCHAIN MS for Metallurgy сократила уровень запасов на 15% за первые три месяца ее использования. Компания Ugine & ALZ (Arcelor Group), являющаяся европейским лидером в производстве катанной в прямых калибрах нержавеющей стали, благодаря той же системе смогла повысить уровень обслуживания клиентов с 65 до 80% (уровень обслуживания клиентов - число заказов, исполняемых в соответствии со сроками, оговоренными в контракте) и увеличить прибыль более чем на 15%.

Рис.1. Место FINeCHAIN на предприятии

Здесь необходимо отметить, что такие результаты в кратчайшие сроки и без привлечения огромных инвестиций компании смогли получить, применив именно отраслевую систему оптимизации, т.е. систему, изначально учитывающую особенности и ограничения производства в металлургии. Вот только некоторые из них.

При планировании сталеплавильного производства необходимо учитывать емкость печей, разливочных ковшей и агрегатов внепечной обработки, циклы перековшовки (число разливок, для которых можно использовать ковш до разрушения в нем футеровки). Одной из важнейших задач здесь является планирование серийности плавок с учетом текущего портфеля заказов и состояния агрегатов сталеплавильных цехов (это связано с недопустимостью смешения плавок по различным маркам стали между собой).

Прокатное производство сталкивается с еще большим количеством ограничений, которые следует знать при планировании. Это разделение марок стали по разным температурным группам для нагрева и гомогенизации перед прокатом, необходимость учета наличия так называемых буферных металлов (металлов, которые можно посадить в печи нагрева при переходе от одного температурного режима к другому), емкость печей нагрева и термообработки и режим их работы (проходной или садочный). При формировании последовательностей запуска в производство надо учитывать правила перехода с одного профиля на другой (в сортопрокатном производстве) или с одной ширины на другую (при прокате листа), износ валков в рабочих клетях прокатного стана, состояние привалковой арматуры, требования к химическому составу покрытий, производительность оборудования (например, ванн оцинкования или дрессировочных клетей) и множество других параметров. Добавьте

сюда необходимость планировать длину пореза заготовки или раскрой листа на стане, назначение конкретных плавок на заказы клиентов, емкость промежуточных складов и холодильников, доступность сырья и материалов. А еще мы не затронули проблемы планирования в таких областях, как финишная отделка (адьюстаж), упаковка, отгрузка.

Преимущества системы планирования

Критический фактор для металлургического производства - скорость планирования. Технологический процесс в металлургии является практически непрерывным, и перепланирование в случае возникновения исключительных ситуаций (изменение качества плавки, "уход" ручьев на машинах непрерывного литья, выход из строя агрегатов) должно занимать не более 15 мин, при этом надо учитывать все выше описанные ограничения, в противном случае предприятие будет нести потери из-за простоев дорогостоящего оборудования.

Рис. 2. Графики загрузки мощностей

И наконец, необходима координация планирования по всему металлургическому переделу, т.е. синхронизация планов для сталеплавильных и прокатных цехов.

Из всего вышеперечисленного видно, насколько сложно металлургическое производство и каким высоким требованиям к функциональности и математическому аппарату должна соответствовать система, которая позволит предприятию эффективно планировать и оптимизировать выпуск металла и проката.

По оценкам экспертов IDC, Gartner Group, Aberdeen Group, одной из лучших на рынке систем планирования и оптимизации производства является уже упомянутая в этой статье FINeCHAIN Manufacturing Solution, разработанная итальянской компанией Finmatica в 1989 г.

Одно из 14 отраслевых решений FINeCHAIN - FINeCHAIN MS for Metallurgy специально разработано для металлургических предприятий, оно используется крупнейшими компаниями, в том числе Usinor, Arcelor, Thussen Krupp, Lucchini Group, Pechiney, AST.

Отраслевая специфика металлургического производства в системе FINeCHAIN

Во-первых, система позволяет описывать технологические агрегаты и оборудование, типичные для отрасли, например печи нагрева, гомогенизации, термообработки с их специфическими характеристиками, режимы нагрева, режим работы (проходной или садочный), а также группы валков в рабочих клетях с такими показателями, как валковый цикл (грубо говоря, сколько металла можно прокатать через валки до замены или износа), калибр, твердость и т.д. Все эти данные используются системой при планировании.

Во-вторых, в системе учитываются ограничения, присущие отрасли, в частности разбиение металла по режимам нагрева и температурным группам, совместимость марок стали по химическому составу, схемы калибровки (правила перехода с одной группы клетей на другую при прокатке), правила изменения ширины, длины и т.д.

Рис. 2. Графики загрузки мощностей

Каждая номенклатурная единица, производимая на предприятии, также описывается целым набором параметров, таких, как марка стали, профиль, длина, толщина, химический состав покрытия и т.д.

И наконец, при планировании используется набор более чем 400 критериев, специфичных для отрасли: минимизация перевалок, достижения максимальной загрузки печей, сокращение общей продолжительности цикла производства и др., которые были разработаны компанией FINMATICA с учетом ее 15-летнего опыта работы в металлургии.

Реализованная в системе уникальная технология User Exit позволяет пользователю добавить в систему любые ограничения, связанные с производством, или добавить свои критерии оптимизации, если ему недостаточно базового набора. Это позволяет описать все процессы максимально полно и гибко, что дает возможность получать действительно оптимизированные планы работы.

FINeCHAIN MS for Metallurgy состоит из нескольких модулей. Модуль Complex Project Planner (СРР) решает задачи долгосрочного и среднесрочного планирования, оптимизирует портфель заказов по использованию мощностей, осуществляет балансировку мощностей в среднесрочной перспективе, планирует потребности в ресурсах в привязке к контрактным ограничениям. В результате работы данного модуля металлургическое производство получает оптимизированный портфель заказов и выверенные графики загрузки оборудования.

Модуль Synchronized Resource Planner получает предварительные планы из CPP-модуля и на основе заданных критериев оптимизации с учетом описания технологического процесса, характеристик агрегатов и ограничителей, планирует производство по всему металлургическому переделу и синхронизирует по различным его участкам, например синхронизирует прокат и выплавку. В результате формируются различные графики, обеспечивающие эффективный технологический процесс (графики выплавки, разливки, подготовки производства проката, посада в печи нагрева, прокатки, отделки, отгрузки).

Модуль Advanced Scheduler позволяет оптимизировать созданные графики, диспетчеризировать все процессы, осуществлять перепланирование в исключительных ситуациях. В результате формируются окончательные графики разливки и прокатки.

За счет модуля FINeCHAIN VIC можно существенно упростить процедуру интеграции системы с системами ERP, MES, системами управления собственной разработки отделов АСУ предприятий. Существует более 150 стандартных адаптеров, интегрирующих FINeCHAIN с наиболее часто используемыми системами на предприятиях - SAP, Oracle, BaaN и т.д.

Системы оперативного планирования и ERP |

Как только мы начинаем говорить об использовании информационных технологий для управления производством, в частности для планирования, мы сразу вспоминаем аббревиатуру ERP. Действительно, в последнее время ERP-системы получили очень широкое распространение, превратившись по сути в один из элементов стандартной ИТ-инфраструктуры современного предприятия. Однако достаточно ли возможностей, заложенных в ERP-системе, для того чтобы решить все задачи, стоящие перед службами планирования на предприятии металлургической промышленности? Для ответа на этот вопрос вспомним, на каких принципах реализовано производственное планирование в ERP-системах. В основе любой ERP-системы лежат алгоритмы MRP (Material Requirement Planning - планирование потребностей в материалах). Разработанные в 60-70-х годах, эти алгоритмы действительно совершили серьезный переворот в планировании, однако на практике их можно эффективно применять только для очень ограниченного числа типов производств. Наверное, нет смысла в этой статье подробно останавливаться на детальном рассмотрении алгоритмов MRP, они достаточно давно и хорошо описаны во множестве разных источников, поэтому рассмотрим их очень кратко. В основе методологии MRP лежит разузлование состава изделия (BOM - Bill Of Material) для формирования плана закупок материалов и комплектующих, необходимых для обеспечения производства и разузлования технологических маршрутов, для получения плановых сроков начала и завершения выполнения заказов. При расчетах потребности в материалах и комплектующих агрегируются, что позволяет оптимизировать планы закупок, сократить уровень складских запасов. В свою очередь это ведет к существенному сокращению объемов ручного труда и в конечном итоге к сокращению затрат. Необходимо также отметить, что основным алгоритмом планирования в MRP является так называемое "планирование назад" (backward scheduling), при котором, отталкиваясь от даты готовности изделия, можно, разузловывая технологический маршрут, рассчитать даты начала производства для каждого из его компонентов. Выше мы уже упоминали, что алгоритмы MRP, составляющие основу функционирования ERP-систем, можно эффективно применять только для ограниченного числа типов производств. В металлургии применение этих алгоритмов малоэффективно. Почему? Во-первых, для достижения результатов необходимо перед началом расчетов иметь полностью сформированные составы изделий и технологические маршруты. Такой подход очень хорошо работает на предприятиях со стабильной, редко меняющейся номенклатурой производства и стабильными объемами выпуска, в основном работающими на склад, но в металлургии номенклатура производства может очень сильно меняться от одного планового периода к другому, так же постоянно меняется портфель заказов. По сути металлургические предприятия можно отнести к числу работающих в среде "производство на заказ" (тип производства при этом - дискретно-непрерывное). Поскольку номенклатура выпускаемой продукции постоянно меняется, металлургические предприятия практически не получают преимуществ от агрегирования потребностей, которое, напомним, является одним из основных преимуществ внедрения MRP. Также к недостаткам алгоритмов MRP можно отнести то, что планирование делается без учета реального состояния производства и не учитывает существующих ограничений по мощностям, из-за чего планы формируются с перегрузкой ресурсов. Кроме того, отсутствует обратная связь между уровнем планирования и уровнем исполнения, т.е. при изменении ситуации, например, в одном из цехов предприятия никакого пересчета MRP не происходит (отчасти это связано и с тем, что расчеты по алгоритму MRP требуют слишком много времени и запускаются, как правило, раз в неделю или раз в несколько дней). В результате сформированные с помощью MRP планы производства являются трудновыполнимыми или вообще невыполнимыми и требуют серьезной ручной "доводки". В металлургии оптимизация загрузки производственных мощностей имеет ключевое значение, так как простои оборудования стоят колоссальных денег, а решение такой задач в ручном режиме очень трудоемко и не всегда оптимально. Для решения задачи оптимизации наилучший эффект дает применение эвристических алгоритмов, которые не поддерживаются большинством ERP-систем. Однако не только ограничения алгоритмов MRP препятствуют применению ERP-систем для решения задач планирования. При планировании необходимо учитывать и отраслевую специфику, которая оказывает существенное влияние на результаты расчетов. Говоря об отраслевых ограничениях, мы имеем в виду не специфические бизнес-процессы, характерные для отрасли, но ограничения, связанные с технологией производства и характеристиками специфического для отрасли оборудования. Аркадий Черняков |

Применение FINeCHAIN обеспечивает сокращение запасов сырья и полуфабрикатов, оптимизацию производственного цикла, контроль за временем подготовки производства, улучшение управляемости, увеличение пропускной способности технологических линий, динамическую привязку заказов к производственным циклам. Все это позволит предприятию работать более эффективно, стать более конкурентоспособным и встать в один ряд с лидерами мирового металлургического рынка.

Автор статьи, директор по развитию компании "АНД Проджект", с 1996 г. занимается проблемами внедрения ERP-систем на производственных предприятиях. С ним можно связаться по адресу: achernyakov@andproject.ru.