Валерий Кокотов,

Екатерина Сычева

В настоящее время в электронной аппаратуре наряду с традиционным печатным монтажом применяется рельефный монтаж (РМ). Авторами конструкции и технологий РМ, разработка которых в нашей стране началась в 19691970 гг., являются А. В. Богданов и Ю. А. Богданов. За период с 1970 по 1991 гг. эта технология была внедрена на шести предприятиях военно-промышленного комплекса (Москва, Кишинев, Фрунзе, Смоленск) в опытном и мелкосерийном производстве. Рельефные платы (РП) использовались в средствах вычислительной техники авиационных и аэрокосмических объектов. В немногочисленных зарубежных публикациях описаны РП, применяемые в основном в автомобильной электронике и существенно отличающиеся по конструкции и технологии изготовления от отечественных.

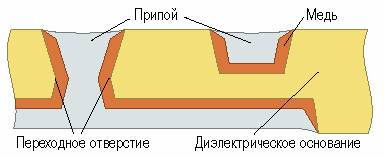

Рельефные платы представляют собой плоское диэлектрическое основание (обычно это стеклотекстолит), в которое с двух сторон углублен проводящий рисунок, имеющий переходные отверстия специфической формы. Преимуществом рельефных плат перед печатными является более простая и дешевая технология изготовления и большая устойчивость к внешним воздействиям. Стоимость 1 дм2 РП (всегда двухслойной) составляет 3,5 долл., в то время как себестоимость 1 дм2 печатной платы с эквивалентной степенью интеграции, выполненной по технологии сквозной металлизации, составляет 0,91,2 долл.; при наличии 68 сигнальных слоев стоимость 1 дм2 для каждой пары слоев составляет 4 долл.

Поперечное сечение рельефной печатной платы

Особенностями конструкции РП определяются правила их трассировки, в значительной степени отличающиеся от правил трассировки печатных плат. Это объясняет малую эффективность применения универсальных САПР печатного монтажа для проектирования РП с высокой степенью интеграции электрорадиоэлементов. Максимально реализовать возможности РМ позволяют только специализированные САПР.

Первая специализированная САПР для РМ была создана в НИИ “Аргон” в 1981 г. и функционировала на ЕС ЭВМ. Реализованная на ПК САПР RELEF была разработана в 19901992 гг. и усовершенствовалась в процессе эксплуатации. В настоящий момент в нее входят программы автоматического размещения компонентов, трассировки проводников, доразводки непроведенных связей, формирования управляющих файлов для станков с ЧПУ (к ним относятся постпроцессор технологического оборудования, программа выпуска таблиц для проверки монтажа, а также вспомогательные сервисные программы).

Трассировщики САПР RELEF, ориентированные на особенности РМ, обеспечивают высокое качество трассировки за малое время. В редких случаях наличия отдельных непроведенных связей применяется одна из программ автоматической доводки этих связей, обеспечивающая стопроцентную трассировку без применения ручной доработки в графических редакторах.

Постпроцессор технологического оборудования позволяет адаптироваться к любому оборудованию для изготовления РП. При формировании управляющих программ для станков с ЧПУ проводится оптимизация траектории движения инструмента.

Исходные данные для проектирования РП могут быть подготовлены в текстовом виде в формате ASCII или PDIF (P-CAD).

На каждом этапе проектирования обеспечивается полный контроль данных: исходного файла, трассировки, зазоров между элементами проводящего рисунка.

Результаты проектирования могут быть представлены как в формате PDIF, так и в виде управляющих программ для станков с ЧПУ (фрезерование и сверление).

Цикл проектирования в САПР RELEF (при подготовленных исходных данных) составляет в среднем около одного часа (с формированием управляющих программ для станков с ЧПУ). Настройка на новое технологическое оборудование требует обычно не более четырех часов.

Все программы выполняются под управлением интегрированной среды, которая упрощает и ускоряет работу оператора путем формирования и автоматизации запуска типовых процедур проектирования. Кроме того, из интегрированной среды доступна эксплуатационная документация по САПР RELEF.

С авторами статьи можно связаться по телефону: (095) 315-6774.