Технологические решения, использующие искусственный интеллект, представляют собой одну из возможностей программирования, позволяющую создавать приложения для различных прикладных задач. Это не «кибермозг», не «волшебная палочка» и не «ключ от всех дверей», но эффективный практический инструмент для достижения целей цифровой трансформации производства. О том, как работает ИИ для решения промышленных задач, мы спросили Алексея Майкова, заместителя генерального директора по цифровизации одного из ведущих предприятий Топливной компании Росатома «ТВЭЛ» — Чепецкого механического завода. Здесь несколько лет назад создали новый инновационный продукт — АтомМайнд — cистему предиктивной аналитики на базе платформы цифровизации предприятий промышленности для прогнозирования качества изделий и состояния оборудования.

Насколько активно и эффективно используют ИИ-инструменты в промышленности?

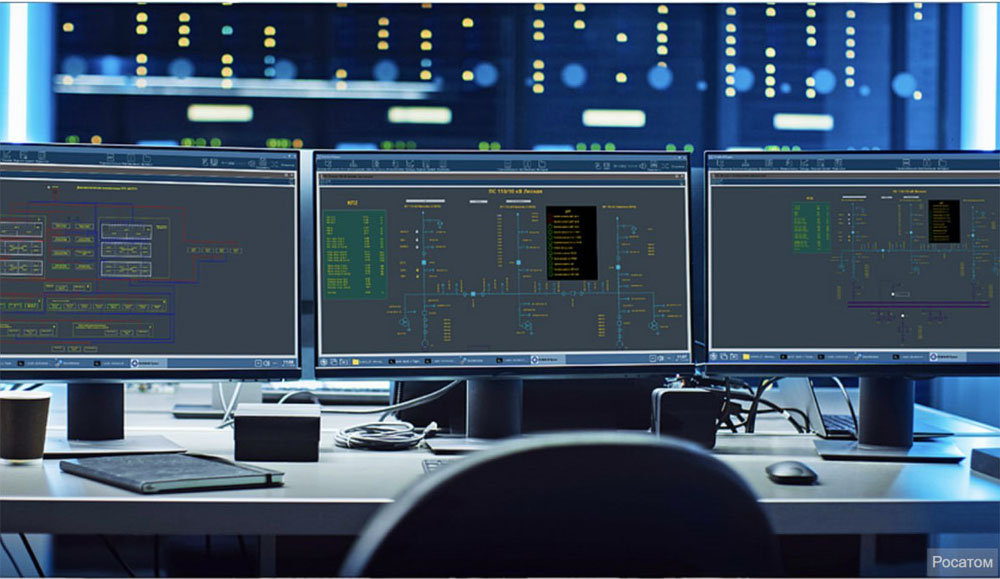

ИИ-инструменты при правильном применении могут быть высокоэффективными, и конечно, они активно используются в промышленности. Например, технология машинного зрения и нейросетевые алгоритмы обучения используются для технологического контроля на производстве, а интеллектуальная обработка информации — для анализа и обработки текстовой информации из различных источников. Однако ИИ, как и любая технология, имеет ряд ограничений и не является универсальным инструментом — иногда для решения задач традиционные алгоритмы подходят лучше нейросетей, иногда наблюдаем обратное. Эффект зависит в первую очередь от квалификации инженеров и цифровой зрелости компании, а также, разумеется, от развитости, гибкости и удобства использования применяемого инструмента.

Могли бы привести пример такого продукта?

Да, рассматривать на практическом примере лучше всего. Возьмем платформу АтомМайнд, реализованную на нашем заводе.

Система прогнозирует и предотвращает отказы оборудования, определяя вероятность аномалий еще до того, как они повлияют на ход производства. Также АтомМайнд является эффективным инструментом для управления качеством готовой продукции за счет анализа факторов, влияющих на характеристики изделий, прогнозирования возможных отклонений на основании данных от оборудования и рекомендаций по корректировке технологических параметров производственных процессов для пользователей.

Искусственный интеллект как часть платформы поддерживает процессы принятия решений пользователей и предоставляет результаты обработки большого массива данных, аналитику и рекомендации в простом, управляемом и наглядном формате.

Какие эффекты дало использование этой платформы?

Отмечу, что ИТ-рельеф в любой компании создается не сам по себе, а как набор прикладных инструментов для оптимизации процессов основной деятельности. На АО ЧМЗ АтомМайнд внедряли для решения вполне конкретных производственных задач — контроля хода технологического процесса, анализа факторов, влияющих на качество продукции и выход годного, расчёта рекомендованных параметров для повышения качества.

Из значимых я бы отметил несколько эффектов. Во-первых, стал доступен полный контроль за соблюдением технологической дисциплины на всех этапах — появилась возможность оперативно отслеживать и анализировать более 2 млн технологических параметров, благодаря чему в процессе производства стало возможно более строгое и точное соблюдение требований к технологии изготовления продукции.

Во-вторых, появилась возможность прогнозировать качество продукции. Внедрение платформы позволило сделать крайне важный переход от анализа постфактум к проактивному управлению. Если раньше можно было получать ответы на вопрос «почему получилось плохо?», по факту проводя выборочную и очень узкую аналитику, то сейчас мы получаем ответ на вопрос «как сделать хорошо?» в режиме реального времени и на каждом этапе технологического процесса можем прогнозировать качество продукции, менять организацию последующих производственных этапов, чтобы минимизировать количества брака, являющегося неотъемлемой частью любого производства.

В-третьих, благодаря внедрению системы стало возможным оптимизировать техническое обслуживание оборудования. ТО стало «осознанным», что позволило проводить только необходимые работы, достаточные для поддержания оборудования в надлежащем состоянии, уменьшились расходы. Отказавшись от технического обслуживания «по календарю» и перейдя к ремонту по потребности снизилось количество авральных ремонтов из-за непредвиденных поломок оборудования благодаря их прогнозированию.

Однако, перечисленные эффекты относятся к опыту ЧМЗ, у других организаций другие технологические процессы и цепочки, поэтому и эффекты от внедрения АтомМайнд будут отличаться.

Сложно ли было проводить «упаковку», рабочего решения, ориентированного на промышленное применение, в продукт?

Путь от прикладной программы до полноценного цифрового продукта достаточно сложен. По сути, нужно создать достаточно гибкое решение, применять которое смогут на разных предприятиях. Для этого как минимум нужно создать сбалансированный набор функций, способный заинтересовать большое количество заказчиков из разных сегментов рынка, но только этого недостаточно.

Новому цифровому продукту нужно обеспечить удобство использования, снабдить его справочной документацией, продумать пути развития и разработать цикл обновлений, сформировать ценовую политику, обеспечить техподдержку и т. д.

АтомМайнд — как раз такое нишевое решение для сбора, хранения и обработки данных, которое было успешно «упаковано» в рыночный цифровой продукт. Однако, не стоит его рассматривать только как инструмент для оптимизации производства, встроенные в АтомМайнд инструменты позволяют прогнозировать себестоимость готовой продукции и экономить значительные ресурсы на аналитике.

Заметим, что такой путь — от решения для собственных задач до полноценного цифрового продукта, выпущенного на рынок — прошли многие российские разработки, которые внедряются не только на предприятиях Госкорпорации «Росатом», но и других национальных технологических лидеров — в «Сбере», «Ростелекоме», ВТБ и т. д.

И это ответ на требования технологического суверенитета?

Конечно. Как и положено продукту для национальной индустрии в современных непростых условиях. Российские корпоративные заказчики — как государственные и бюджетные структуры, так и коммерческие компании — не могут позволить себе риски, связанные с возникновением проблем с программным обеспечением в результате очередного усиления санкций.

Контроль над ядром ПО повышает уровень кибер- и инфобезопасности. Минимизируется вероятность наличия бэкдоров и прочих «предустановленных» уязвимостей. А также сводится на нет вероятность утечек данных, что в современных условиях для промышленности —тем более для атомной — крайне важно.

С какими данными работает АтомМайнд?

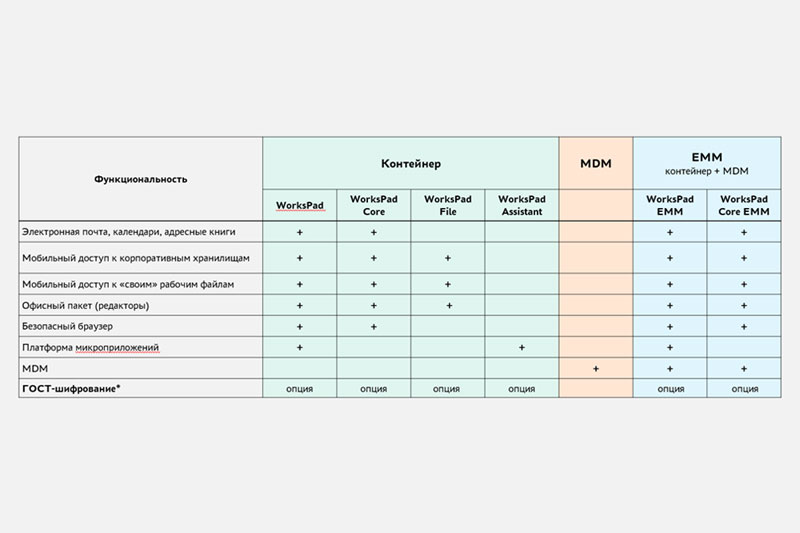

Продукт взаимодействует со всеми системами и данными предприятия. Например, если речь про управление качеством продукции, анализируются плановые и фактические технологические и производственные данные из таких систем автоматизации и управления бизнес-процессами, как PDM, ERP, MES и LIMS.

После сбора данные обрабатываются и предоставляются в удобном для принятия решения об изменениях в производственных процессов виде. По сути, это обработка больших данных, которая требует мощных вычислительных и аналитических инструментов.

В чем основная ценность вашей платформы?

Главная ценность АтомМайнд — возможность обойтись без программистов в штате, когда нужно создать или изменить какое-то приложение, модуль или даже весь продукт. Для проведения необходимых работ компетенций администратора платформы будет достаточно: вместо кода для моделирования приложений используют визуальные конструкторы, а для решения типовых задач — готовые скрипты.

Время обучения работе с АтомМайнд для технологов и инженеров по ремонту составляет несколько часов благодаря настроенным уведомлениям и рекомендациям системы. Однако, если мы говорим о более глубоком анализе данных, то здесь уже требуется серьезное обучение, так как оно предполагает не только работу с продуктом, но и освоение методов и инструментов анализа данных.

Что получает предприятие, внедрившее АтомМайнд?

Оптимизацию управления технологическим процессом на основе полученных и проанализированных данных, и как следствие — снижения брака, но уже за счет использования рекомендаций системы на всех этапах производства. Плюс повышение коэффициента эксплуатационной готовности оборудования за счёт управления техническим обслуживанием и ремонтом и, в результате, повышение точности планирования.

Замечу, что сама система обладает рядом особенностей, которые уменьшают полную стоимость владения и способных ускорить окупаемость. Например, архитектура платформы обеспечивает перенос и повторное использование успешных моделей машинного обучения.

Как будет развиваться платформа?

Будут добавлены инструменты для обучения информационных моделей по мере сбора и разметки данных, развиты функции мониторинга и прогнозирования состояния оборудования.

Реализуем полный цикл управления

Дополнительное развитие получат функции модуля SCADA-системы, присутствующий внутри платформы АтомМайнд, что позволит реализовывать бесшовную интеграцию с решениями уровня АСУ ТП предприятий.