Нил Баллингер, глава компании EU Automation в регионе EMEA, обсуждает на портале Information Age основы технологии гиперавтоматизации и как использовать ее потенциал в промышленности.

В опубликованном в 2019 г. исследовании «Move Beyond RPA to Deliver Hyperautomation» компания Gartner указала на отсутствие рекомендаций по интеграции роботизации процессов (RPA) с другими инструментами. В отчете также подчеркивается, что от бизнес-менеджеров требуют сосредоточиться на автоматизации простых рутинных процедур, но у них нет стратегии превращения разрозненных процессов автоматизации в нечто, распространяющееся на все предприятие.

Решением, по мнению Gartner, является гиперавтоматизация, представляющая собой сквозную автоматизацию, объединяющую взаимодополняющие технологии и искусственный интеллект для расширения бизнес-процессов.

Гиперавтоматизация объединяет множество решений, таких как глубокое обучение, расширенная аналитика, машинное зрение, обработка естественного языка и RPA для автоматизации сложных процессов, а не отдельных задач. Это позволяет бизнес-менеджерам решать более серьезные задачи и сосредоточиться на долгосрочной стратегии оптимизации.

Чем это отличается от автоматизации?

Основное различие между традиционной и гиперавтоматизацией заключается в том, что первая, как правило, сосредоточена на автоматизации конкретных процессов — например, использование кобота вместо человека для выполнения повторяющихся операций по перемещению грузов (pick and place), — в то время как вторая направлена на оптимизацию всего производственного процесса с помощью комплексного подхода.

Например, для снижения издержек, связанных с низким качеством, руководители предприятия могут решить внедрить автономную систему машинного зрения для выявления бракованных изделий на производственной линии. Это быстрый, простой и экономически эффективный способ обеспечить тщательный контроль качества, не прибегая к помощи инспекторов-людей. Однако это не решает главную задачу, которая заключается в предотвращении появления дефектов.

Для этого производители могут установить вдоль производственной линии несколько станций контроля качества (QA) и интегрировать решение на основе ИИ для анализа результатов процесса QA. Это позволит им провести анализ первопричин и понять, где и почему дефекты возникают чаще, а также инвестировать в автоматизированные решения, способные предотвратить возникновение проблемы. Например, установив, что дефекты покраски регулярно возникают из-за избыточного загрязнения воздуха, автопроизводитель может принять решение о внедрении автоматизированной системы увлажнения. Она может быть объединена с интеллектуальными датчиками, которые срабатывают только тогда, когда уровень загрязняющих веществ в воздухе поднимается выше допустимого порога.

В этом примере несколько автоматизированных инструментов используются в комбинации для комплексного решения проблемы. Производители могут создать несколько таких экосистем, чтобы максимально повысить эффективность каждого аспекта производства, от получения заказа до доставки конечному потребителю. Крайне важно, чтобы эти системы могли взаимодействовать друг с другом для обеспечения бесперебойного рабочего процесса и гарантирования наилучших результатов.

Нужно ли мне это?

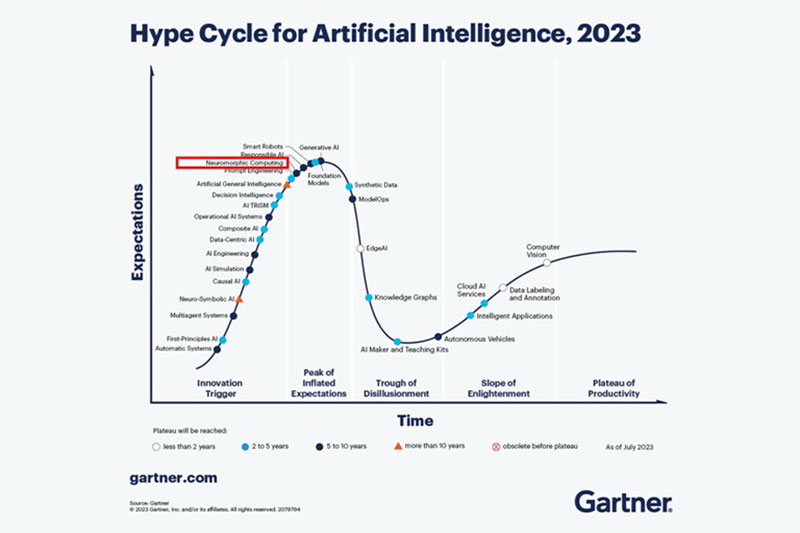

Согласно Gartner, гиперавтоматизация является одним из главных стратегических технологических трендов, начиная с 2020 г., но это не означает, что производители должны купиться на эту шумиху. Первое, что необходимо сделать, чтобы понять, может ли сквозная автоматизация принести существенную пользу бизнесу, — это составить дорожную карту, в которой четко увязаны бизнес-цели и инструменты автоматизации, необходимые для их достижения.

Gartner предлагает рассмотреть три ключевых фактора — доходы, затраты и риски. В соответствии с этими параметрами производителям стоит подумать о том, какие технологии могут увеличить доход за счет повышения вовлеченности клиентов, увеличения объема производства и автоматизации повторяющихся задач. Затем им следует пересмотреть процессы, чтобы снизить связанные с низким качеством издержки и оптимизировать производство. Наконец, им, возможно, потребуется рассмотреть риски, связанные с неэффективными процессами, — например, подача деталей на станок вручную может быть не только неэффективной, но и рискованной из-за возможных нарушений техники безопасности.

Тщательное рассмотрение этих факторов должно дать производителям более четкое представление о том, может ли гиперавтоматизация значительно повысить производительность и дать им конкурентное преимущество, которого они, возможно, сейчас лишены.

Как насчет устаревшего оборудования?

Гиперавтоматизация основана на новейших технологиях автоматизации, а также на их способности к безупречному взаимодействию. В связи с этим производители могут подумать, что она не подходит для заводов, использующих устаревшее оборудование для выпуска критически важной продукции.

Машины, составляющие основу заводской автоматизации, такие как программируемые логические контроллеры (ПЛК), могут служить несколько десятилетий, и нет причин для их замены, если они по-прежнему работают адекватно и соответствуют самым последним директивам. Однако устаревшее оборудование обычно не обладает коммуникационными возможностями, необходимыми для реализации стратегии гиперавтоматизации.

Использование устаревшего оборудования не обязательно означает, что о сквозной автоматизации не может быть и речи, она может потребовать дополнительного уровня планирования. Если руководителям предприятий удастся разработать убедительное бизнес-обоснование для гиперавтоматизации, существуют способы дооснащения старого оборудования интеллектуальными датчиками. С их помощью машины можно подключить к промышленному Интернету вещей (IIoT) и собирать и передавать ценные данные, которые можно использовать для оптимизации операций, снижения затрат и повышения производительности. Поставщик средств автоматизации, специализирующийся на устаревшем оборудовании, может легко предоставить аппаратное обеспечение, необходимое для модернизации машин и обеспечения их соответствия требованиям Индустрии 4.0.

Еще один момент, который необходимо учитывать, — будут ли подключенные к IIoT машины говорить на одном языке. Например, заводской ПЛК должен поддерживать протокол связи, совместимый с полевыми устройствами. Производителям не обязательно нужен протокол от того же бренда, что и их ПЛК — например, ProfiBus может соединяться со всеми ПЛК семейства Allen Bradley, но некоторые протоколы плохо взаимодействуют с другими. Это означает, что для внедрения гиперавтоматизации производителям придется изучить лучшие протоколы, чтобы убедиться, что все их оборудование может взаимодействовать.

Разработка, там где это возможно, систем на основе Open Source-архитектуры — например, Robot Operating System (ROS) — вместо проприетарного ПО поможет минимизировать трения и обеспечить совместимость.